برد سرامیکی نسوز

برد سرامیکی نسوز یکی از اجزای کلیدی در صنایع با دمای بالا است که به دلیل مقاومت حرارتی بالا و خواص عایقبندی بینظیر، در فرآیندهای مختلف صنعتی مورد استفاده قرار میگیرد.

این بردها از ترکیبات خاصی ساخته شدهاند که علاوه بر استحکام مکانیکی مطلوب، در برابر شوک حرارتی و خوردگی شیمیایی نیز مقاوم هستند. در این مقاله به بررسی برد سرامیکی نسوز، ویژگیها، فرآیند تولید و کاربردهای آن پرداخته میشود.

تعریف و توضیح برد سرامیکی نسوز

برد سرامیکی نسوز یک نوع عایق حرارتی پیشرفته است که از ترکیبات آلومینا (Al₂O₃)، سیلیس (SiO₂) و سایر مواد سرامیکی ساخته میشود. این بردها دارای ساختاری متخلخل و سبک هستند که موجب کاهش انتقال حرارت شده و از آنها در صنایع مختلف برای کاهش تلفات انرژی استفاده میشود.

بردهای سرامیکی نسوز معمولاً به دو دسته کلی تقسیم میشوند:

- بردهای عایق حرارتی: که برای جلوگیری از انتقال حرارت در سیستمهای صنعتی به کار میروند.

- بردهای مقاوم در برابر شعله: که در کورهها و محفظههای احتراق استفاده میشوند.

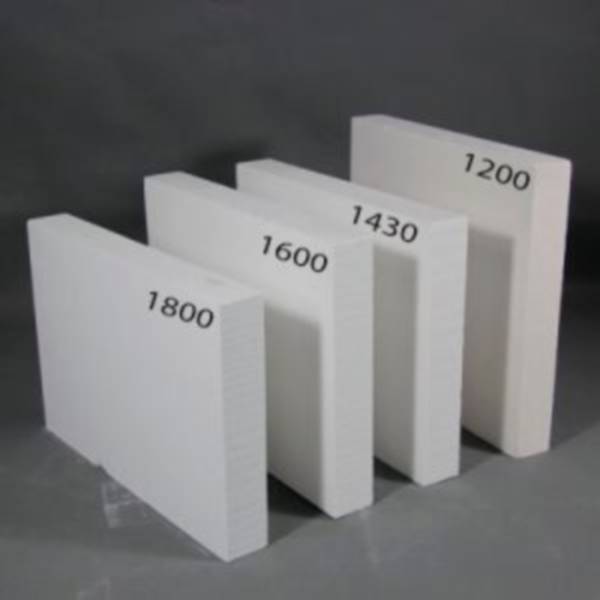

این محصولات میتوانند دماهایی بین ۱۰۰۰ تا ۱۸۰۰ درجه سانتیگراد را تحمل کنند و بسته به ترکیب مواد سازنده، قابلیت تحمل شوک حرارتی و خوردگی شیمیایی را نیز دارند.

از مهمترین ویژگیهای این بردها میتوان به وزن سبک، نصب آسان و مقاومت مکانیکی مناسب اشاره کرد که آنها را به گزینهای ایدهآل برای عایقکاری تجهیزات صنعتی تبدیل کرده است

ویژگیهای فنی الیاف نسوز سرامیکی

بردهای سرامیکی نسوز دارای خواص فیزیکی و شیمیایی متفاوتی هستند که بسته به نوع کاربرد، انتخاب میشوند. جدول زیر برخی از ویژگیهای کلیدی آنها را نشان میدهد:

| مقدار | ویژگی فنی |

| 0.2 – 0.5 | چگالی (g/cm³) |

| 1000 – 1800 | محدوده دمای کاری (°C) |

| بالا | مقاومت در برابر شوک حرارتی |

| 0.03 – 0.08 | هدایت حرارتی (W/mK) |

| 0.5 – 1.5 | استحکام فشاری (MPa) |

| 70 – 90 | تخلخل ظاهری (%) |

| Al₂O₃, SiO₂, MgO | ترکیبات اصلی |

تحلیل ویژگیها

یکی از مهمترین ویژگیهای برد سرامیکی، چگالی پایین آن است که باعث کاهش وزن سازهها و تجهیزات صنعتی میشود.

این ویژگی، همراه با تخلخل زیاد، موجب میشود که این بردها به عنوان یک عایق حرارتی کارآمد عمل کنند. مقاومت در برابر شوک حرارتی نیز به این معناست که این بردها در برابر تغییرات ناگهانی دما، ترک نمیخورند و خواص فیزیکی خود را حفظ میکنند.

محدوده دمای کاری بردهای سرامیکی به ترکیب مواد اولیه بستگی دارد. بردهای حاوی آلومینا بالا تا ۱۸۰۰ درجه سانتیگراد مقاوم هستند، در حالی که بردهای بر پایه سیلیکات آلومینیوم برای دماهای پایینتر (حدود ۱۰۰۰ – ۱۴۰۰ درجه سانتیگراد) مناسبترند.

قابلیتها و عملکردهای برد سرامیکی نسوز

برد سرامیکی نسوز به دلیل ساختار متخلخل و ترکیب مواد پیشرفته، قابلیتهای منحصربهفردی در محیطهای صنعتی ارائه میدهد. یکی از مهمترین ویژگیهای آن مقاومت در برابر دمای بالا است که امکان استفاده از آن را در دماهای بالای ۱۰۰۰ درجه سانتیگراد فراهم میکند.

این بردها همچنین در برابر شوک حرارتی مقاوم هستند، به این معنا که در مواجهه با تغییرات ناگهانی دما دچار ترکخوردگی یا کاهش عملکرد نمیشوند.

یکی دیگر از قابلیتهای برجسته برد سرامیکی هدایت حرارتی بسیار پایین آن است. این خاصیت باعث میشود تا حرارت به میزان حداقلی از طریق برد انتقال یابد و بازدهی سیستمهای حرارتی افزایش یابد. به همین دلیل از این بردها در عایقکاری کورههای صنعتی و محفظههای احتراق استفاده میشود.

مقاومت در برابر خوردگی شیمیایی نیز یکی از ویژگیهای کلیدی این محصول است. بردهای سرامیکی در برابر تماس با اسیدها، قلیاها و سایر مواد شیمیایی پایدار بوده و خواص خود را حفظ میکنند. علاوه بر این، این بردها وزن سبکی دارند که باعث سهولت نصب و حملونقل آنها میشود.

این ترکیب از قابلیتها بردهای سرامیکی را به گزینهای ایدهآل برای استفاده در صنایع فولاد، سیمان، پتروشیمی و نیروگاهها تبدیل کرده است

فرآیند تولید برد سرامیکی نسوز

تولید بردهای سرامیکی نسوز شامل فرآیندهای متعددی است که به دقت در انتخاب مواد اولیه، ترکیببندی، قالبگیری و پخت وابسته است. ابتدا، ترکیباتی مانند آلومینا، سیلیس، منیزیا و زیرکونیا بسته به کاربرد محصول انتخاب میشوند. این مواد اولیه نقش مهمی در تعیین ویژگیهای مکانیکی و حرارتی برد دارند.

پس از انتخاب مواد، آنها با آب و افزودنیهای خاص ترکیب شده و دوغاب سرامیکی تهیه میشود. افزودنیهایی مانند مواد پیونددهنده و ضد انقباض برای بهبود استحکام و کاهش ترکخوردگی به ترکیب اضافه میشوند تا محصولی باکیفیت حاصل شود.

پس از آمادهسازی دوغاب، فرآیند قالبگیری و شکلدهی انجام میشود که در آن دوغاب درون قالبهای مخصوص ریخته شده و تحت شرایط کنترلشده خشک میشود. مرحله بعدی شامل خشکسازی اولیه در دمای ۲۰۰ تا ۳۰۰ درجه سانتیگراد است که باعث حذف رطوبت اضافی از بردها میشود.

این فرآیند از ایجاد نقصهای ساختاری در مرحله پخت جلوگیری میکند. سپس بردهای خشکشده در کورههای صنعتی با دمای بالا بین ۱۲۰۰ تا ۱۸۰۰ درجه سانتیگراد پخته میشوند. این پخت نهایی موجب افزایش استحکام مکانیکی، کاهش تخلخل و بهبود مقاومت حرارتی بردهای نسوز میشود.

پس از اتمام فرآیند پخت، بردها وارد مرحله پرداخت نهایی و کنترل کیفیت میشوند. در این مرحله، برشکاری و صافسازی انجام میشود تا ابعاد دقیق و سطحی یکنواخت به دست آید.

سپس بردها تحت تستهای مختلفی مانند اندازهگیری مقاومت مکانیکی، چگالی و رسانایی حرارتی قرار میگیرند تا از انطباق آنها با استانداردهای صنعتی اطمینان حاصل شود. این کنترل کیفیت نهایی تضمین میکند که بردهای سرامیکی تولید شده دارای دوام و عملکرد مطلوب در شرایط حرارتی و مکانیکی بالا هستند.

مزایا و معایب الیاف نسوز سرامیکی

مزایا

برد سرامیکی نسوز به دلیل مقاومت حرارتی بالا، یکی از بهترین گزینهها برای عایقکاری در محیطهای صنعتی است. این بردها توانایی تحمل دماهای بالای ۱۰۰۰ درجه سانتیگراد را دارند، بدون اینکه دچار تغییر ساختاری شوند.

همچنین، هدایت حرارتی بسیار پایین این بردها موجب کاهش اتلاف انرژی شده و به بهینهسازی مصرف سوخت در کورهها و سیستمهای گرمایشی کمک میکند.

از دیگر مزایای مهم این بردها مقاومت شیمیایی بالا است که آنها را در برابر اسیدها، قلیاها و سایر مواد خورنده مقاوم میکند، به همین دلیل در محیطهای خورنده مانند صنایع فولاد، پتروشیمی و سیمان کاربرد گستردهای دارند.

علاوه بر این، مقاومت در برابر شوک حرارتی باعث میشود که این بردها در مواجهه با تغییرات ناگهانی دما، دچار ترکخوردگی نشوند. وزن سبک و نصب آسان نیز یکی دیگر از مزایای قابل توجه این بردهاست که منجر به کاهش هزینههای حملونقل و سهولت در نصب و اجرای پروژههای صنعتی میشود.

معایب

با وجود مزایای متعدد، بردهای سرامیکی نسوز دارای محدودیتهایی نیز هستند. یکی از مشکلات اصلی این بردها شکنندگی نسبتاً بالا است، به این معنا که در برابر ضربات مکانیکی آسیبپذیر بوده و نیاز به دقت در هنگام حمل و نصب دارند.

همچنین، هزینه تولید بالا یکی دیگر از معایب این بردهاست، چرا که فرآیندهای پیچیده تولید و استفاده از مواد اولیه خاص، قیمت نهایی آنها را افزایش میدهد. علاوه بر این، برخی از انواع بردهای سرامیکی در محیطهای مرطوب ممکن است جذب رطوبت داشته باشند که میتواند عملکرد حرارتی آنها را کاهش دهد.

برای جلوگیری از این مشکل، استفاده از بردهای مقاوم در برابر رطوبت یا ترکیب آنها با پوششهای محافظ توصیه میشود.

موارد استفاده و کاربردهای برد سرامیکی نسوز

برد سرامیکی نسوز به دلیل مقاومت حرارتی بالا و خواص عایقبندی برتر در صنایع مختلف کاربرد دارد. یکی از اصلیترین موارد استفاده آن در صنعت فولاد است، جایی که برای عایقکاری کورههای ذوب، دیوارههای داخلی پاتیلها و قالبهای ریختهگری به کار میرود. این بردها به کاهش اتلاف حرارت کمک کرده و بازدهی فرآیندهای متالورژیکی را افزایش میدهند.

در صنعت پتروشیمی و پالایشگاهها، بردهای سرامیکی نسوز در عایقکاری واحدهای تقطیر، راکتورها و سیستمهای احتراق مورد استفاده قرار میگیرند.

این بردها در برابر مواد شیمیایی خورنده مقاوم بوده و طول عمر بالایی دارند. نیروگاههای حرارتی نیز از این بردها برای عایقبندی بویلرها و توربینهای گازی استفاده میکنند تا بهرهوری انرژی را به حداکثر برسانند.

صنعت سیمان و سرامیک یکی دیگر از بخشهایی است که از بردهای سرامیکی نسوز برای عایقکاری کورههای دوار و محفظههای حرارتی بهره میبرد. همچنین، در صنایع شیشه و سفال، این بردها به کاهش تلفات حرارتی کورههای ذوب شیشه و پخت سفال کمک میکنند.

علاوه بر کاربردهای صنعتی، صنعت ساختمان نیز از این بردها در عایقبندی شومینهها، دیوارههای مقاوم در برابر حرارت و سیستمهای تهویه استفاده میکند.

استفاده در کورههای ذوب فولاد در یک کارخانه صنعتی

در یکی از کارخانههای تولید فولاد در اروپا، بردهای سرامیکی نسوز برای عایقکاری جداره داخلی کورههای ذوب به کار رفتند. پیش از این، کارخانه از آجرهای نسوز سنتی استفاده میکرد که به دلیل وزن بالا و مشکلات نصب، هزینههای تعمیر و نگهداری را افزایش میداد.

با جایگزینی این آجرها با بردهای سرامیکی، مصرف انرژی کوره ۱۵٪ کاهش یافت و همچنین طول عمر عایقکاری از ۲ سال به ۴ سال افزایش پیدا کرد.

استفاده در صنایع پتروشیمی و پالایشگاهها

یک شرکت پتروشیمی در خاورمیانه از بردهای سرامیکی نسوز برای عایقکاری واحدهای ریفورمینگ استفاده کرد. این واحدها در معرض گازهای خورنده و دماهای بالا قرار دارند که باعث فرسایش سریع عایقهای سنتی میشود.

پس از نصب بردهای سرامیکی، نیاز به تعویض سالانه عایقها حذف شد و میزان خوردگی تجهیزات داخلی به طور قابلتوجهی کاهش یافت.

کاربرد در کورههای تولید شیشه

در یک کارخانه تولید شیشه، بردهای سرامیکی نسوز جایگزین پشم سرامیکی سنتی در دیوارههای کورههای ذوب شدند. دلیل این تغییر، افزایش دقت کنترل دما و کاهش اتلاف حرارتی بود. نتایج نشان داد که با استفاده از بردهای سرامیکی، دمای سطح بیرونی کوره ۲۰٪ کاهش یافت و بازدهی فرآیند تولید شیشه به میزان قابلتوجهی افزایش پیدا کرد.

مقایسه برد سرامیکی نسوز با سایر محصولات مشابه

بردهای سرامیکی نسوز در مقایسه با دیگر عایقهای حرارتی، از جمله آجر نسوز و پشم سرامیکی، ویژگیهای خاصی دارند که آنها را برای برخی کاربردها مناسبتر میکند.

آجرهای نسوز از مواد مشابهی ساخته شدهاند، اما به دلیل چگالی بالاتر، وزن بیشتری دارند و نصب آنها به نسبت بردهای سرامیکی سبک دشوارتر است. علاوه بر این، آجرهای نسوز به ملات مخصوص برای اتصال نیاز دارند، در حالی که بردهای سرامیکی بهراحتی نصب میشوند و نیاز به ساختار پیچیدهای ندارند.

در مقایسه با پشم سرامیکی، بردهای سرامیکی مقاومت مکانیکی بیشتری دارند و در برابر فشار و ضربه مقاومترند. پشم سرامیکی به دلیل ساختار الیافی، انعطافپذیرتر است و برای عایقکاری نواحی منحنی و نامنظم مناسبتر است، اما در برابر شوکهای مکانیکی و سایش آسیبپذیرتر بوده و ممکن است ذرات معلقی ایجاد کند که برای سلامت مضر است.

بردهای سرامیکی همچنین در برابر شوک حرارتی و تغییرات دمایی ناگهانی، عملکرد بهتری نسبت به هر دو نوع محصول ذکر شده دارند. از نظر هزینه و بهرهوری انرژی، بردهای سرامیکی به دلیل نصب آسان و دوام بالا، میتوانند در درازمدت مقرونبهصرفهتر از آجرهای نسوز باشند.

از سوی دیگر، اگرچه قیمت بردهای سرامیکی نسبت به پشم سرامیکی بالاتر است، اما به دلیل دوام بیشتر و مقاومت مکانیکی برتر، هزینههای تعمیر و نگهداری کمتری دارند.

جمعبندی

برد سرامیکی نسوز یکی از بهترین گزینههای عایقبندی در صنایع با دمای بالا محسوب میشود. این محصول به دلیل مقاومت حرارتی عالی، هدایت حرارتی پایین، وزن سبک و مقاومت شیمیایی بالا در بسیاری از صنایع از جمله فولاد، پتروشیمی، سیمان و شیشه به کار میرود. مقایسه این بردها با سایر عایقهای حرارتی نشان میدهد که آنها از نظر نصب آسان، طول عمر بالا و کاهش مصرف انرژی برتری قابلتوجهی دارند.