جرم کوبیدنی سیلیسی

جرم نسوز کوبیدنی (Ramming Refractory Mass) از جمله مواد پیشرفته و مهندسیشده در دستهی مواد نسوز شکلپذیر است که بهواسطهی ویژگیهای ساختاری خاص خود، در طیف گستردهای از صنایع حرارتی و متالورژیکی کاربرد دارد. این نوع جرم بهصورت ترکیبی متراکم از مواد معدنی مقاوم در برابر حرارت، سایش، شوک حرارتی و عوامل شیمیایی طراحی شده و با بهرهگیری از روشهای کوبشی، در محل نصب فشرده میشود. یکی از مهمترین انواع جرم کوبیدنی سیلیسی است. در ادامه این مقاله با ما همراه باشید تا اطلاعات کاملتری در این زمینه به شما عزیزان ارائه دهیم.

جرم نسوز کوبیدنی چیست؟

جرمهای کوبیدنی، از جمله زیرمجموعههای جرمهای نسوز شکلپذیر محسوب میشوند که معمولاً از ترکیب دانههای نسوز مقاوم، بایندرهای شیمیایی یا هیدرولیکی و افزودنیهای فعالکننده تشکیل شدهاند. این ترکیب، خمیری متراکم و قابل کوبیدن را ایجاد میکند که بدون نیاز به پخت اولیه، مستقیماً پس از کوبیدن به سطح مورد نظر انتقال یافته و استحکام اولیه خود را حفظ مینماید.

جرمهای کوبیدنی، بهطور معمول توسط چکشهای مکانیکی یا پنوماتیکی در حین نصب فشرده میشوند و پس از خشک شدن و قرار گرفتن در معرض دماهای بالا، به ساختاری بسیار چگال، پایدار و مقاوم تبدیل میشوند.

خواص فنی برجسته جرم کوبیدنی

جرم نسوز کوبیدنی به واسطهی ویژگیهای برجستهای که دارد، در موقعیتهای خاص صنعتی بهکار گرفته میشود. برخی از ویژگیهای کلیدی این محصول عبارتاند از:

- مقاومت حرارتی بالا تا دماهای 1600 درجه سانتیگراد

- مقاومت در برابر سایش و شوک حرارتی در شرایط سیکلی شدید

- مقاومت شیمیایی مناسب در برابر قلیاها و فلزات مذاب

- انعطافپذیری بالا در نصب و قابلیت تطبیق با اشکال هندسی پیچیده

- قابلیت تراکم مکانیکی بالا بدون ایجاد ترک یا شکستگی

- افزایش چسبندگی به سطوح فلزی و آجرهای نسوز قدیمی

جرم کوبیدنی سیلیسی چیست؟

جرم کوبیدنی سیلیسی ، یکی از پرکاربردترین و اقتصادیترین انواع مواد نسوز شکلپذیر در صنعت متالورژی است که بهواسطهی ساختار سیلیسی با خلوص بالا، در بسیاری از فرآیندهای حرارتی دمای بالا به کار گرفته میشود. این جرم به صورت پودر خشک عرضه شده و از طریق کوبش مکانیکی یا پنوماتیکی در محل نصب، به یک لایه متراکم و عایق مقاوم تبدیل میگردد.

ترکیب اصلی این جرم را دیاکسید سیلیسیم (SiO₂) با درصد خلوص بالا تشکیل میدهد. این ویژگی، آن را به گزینهای ایدهآل برای کورههای ذوب چدن، فولادهای ساده کربنی و کمآلیاژ تبدیل کرده است. به دلیل مقاومت حرارتی قابل توجه، ساختار متراکم و قابلیت شکلگیری در محل، جرم سیلیسی کوبیدنی انتخابی مطمئن برای صنایع نیازمند پوششهای نسوز پایدار و بادوام محسوب میشود.

ساختار و خواص عملکردی جرم کوبیدنی سیلیسی

جرم کوبیدنی سیلیسی ، پس از کوبیدن در محل، ساختاری منسجم، بدون خلأ و بسیار مقاوم در برابر نفوذ گازها، مواد مذاب و تنشهای حرارتی ایجاد میکند. یکی از ویژگیهای برجسته این جرم، مقاومت عالی در برابر شوک حرارتی است؛ یعنی میتواند در شرایط تغییرات ناگهانی دما، بدون ترکخوردگی یا از دست رفتن ساختار، بهکار خود ادامه دهد.

ویژگیهای کلیدی این جرم عبارتاند از:

- تحمل دمایی بالا تا محدودهی حدودی ۱۶۰۰ درجه سانتیگراد

- پایداری ابعادی در برابر حرارتهای متناوب

- مقاومت شیمیایی خوب در برابر سربارههای اسیدی و نسبتاً ضعیف در برابر قلیاها

- چسبندگی مناسب به سطوح فلزی و دیرگدازهای قدیمی

- قابلیت نصب ساده و سریع به روش کوبشی، بدون نیاز به تجهیزات پیچیده

کاربردهای صنعتی جرم کوبیدنی سیلیسی

بهدلیل ویژگیهای مکانیکی و حرارتی مطلوب، این جرم در گسترهای از کاربردهای حرارتی استفاده میشود. مهمترین موارد مصرف آن شامل موارد زیر هستند:

- پوششدهی دیواره و کف کورههای القایی جهت ذوب فولاد و چدن

- نسوزکاری جدارهی پاتیلها و پیشبندهای کورهها

- عایقکاری در کورههای شیشهسازی و تجهیزات صنایع سرامیک و پتروشیمی

- لایهسازی محافظ در برابر خوردگی حرارتی ناشی از گازهای احتراقی و فلزات مذاب

ترکیب شیمیایی و فرآیند تولید جرم کوبیدنی سیلیسی

جرم کوبیدنی سیلیسی از کوارتز بلورین سفید با خلوص بالا (حدود ۹۹٪ SiO₂) تولید میشود که طی فرآیند کلسینه کردن، خرد شدن و دانهبندی دقیق، به جرم نسوز قابل استفاده تبدیل میشود. در فرآیند کلسیناسیون، ترکیبات کوارتز تحت تغییرات فازی کنترلشده قرار میگیرند.

کوارتز در دماهای بالا به فازهای پایدارتر تریدیمیت و سپس کریستوبالیت تبدیل میشود. این تغییرات ساختاری، اگر بهدرستی مدیریت شوند، سبب کاهش نرخ انبساط-انقباض حرارتی، افزایش مقاومت در برابر شوک حرارتی، و بهبود پایداری حجمی جرم نسوز میگردند.

در غیر اینصورت، این تحولات میتوانند موجب ترکهای ریز و از همگسیختگی ساختار آستر شوند. از اینرو، کنترل دقیق دما و زمان در کلسیناسیون، نقش تعیینکنندهای در کیفیت نهایی جرم سیلیسی دارد.

در طی کلسیناسیون، فاز کریستالی کوارتز پایدار میشود و ویژگیهایی نظیر عدم تمایل به ورقهورقه شدن، پایداری حجمی در برابر شوک حرارتی و کاهش نرخ انبساط-انقباض را ایجاد میکند. این ثبات ساختاری باعث میشود که آستر ساختهشده از این جرم، در شرایط عملیات حرارتی سنگین پایداری بالایی داشته باشد.

نقش جرم سیلیسی در کورههای القایی

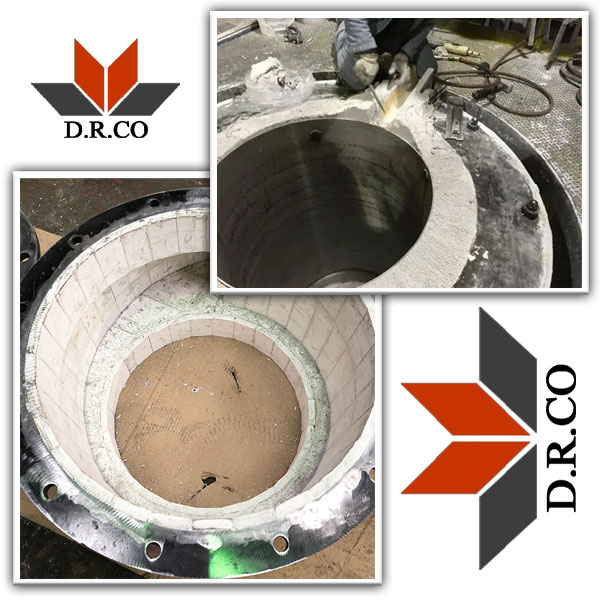

کوره القایی که یکی از تجهیزات اصلی ذوب فلزات است، به آستری نیاز دارد که علاوهبر تحمل دمای بالا، در برابر نفوذ فلز مذاب، شوک حرارتی و سایش سرباره نیز مقاوم باشد. جرم کوبیدنی سیلیسی، در قالب آستر جداره کوره، نقش حیاتی در کنترل واکنشهای متالورژیکی، حفظ بازده ذوب و افزایش طول عمر تجهیزات ایفا میکند.

ویژگی کلیدی جرم سیلیسی در کورههای القایی، هدایت حرارتی پایین آن است که موجب کاهش اتلاف حرارتی و افزایش راندمان حرارتی کوره میشود.

دانهبندی و اهمیت فشردگی ساختار

یکی از مهمترین عوامل تأثیرگذار بر عملکرد آستر جرم کوبیدنی، دانهبندی دقیق و بهینهی ذرات سیلیسی است. دانهبندی مناسب (معمولاً در محدوده ۰ تا ۵ میلیمتر) با کمترین فاصله خالی بین ذرات، منجر به ایجاد ساختاری متراکم و با استحکام بالا میشود. درواقع فشردگی بالای جرم، مقاومت در برابر خوردگی و نفوذ فلزات مذاب را بهشدت افزایش میدهد.

توجه داشته باشید تلورانس یکنواخت در دانهبندی، تضمینکنندهی عملکرد پایدار در دماهای بالا است. هرگونه پراکندگی بیشازحد در سایز ذرات، میتواند منجر به تشکیل فازهای ناهمگون و کاهش انسجام ساختاری گردد. همین امر اهمیت خرید جرم کوبیدنی سیلیسی از یک مرجع قابل اعتماد مانند شرکت دیرگداز را مشخص میکند.

مراحل نصب و کوبش آستر

برای نصب جرم کوبیدنی سیلیسی معمولاً مراحل زیر انجام میپذیرند:

۱. آمادهسازی جرم و افزودن بایندر

پس از تعیین مقدار موردنیاز، جرم نسوز در دمای مناسب پیشگرم میشود (تابستان حدود ۱۰۰ درجه و زمستان تا ۱۴۰ درجه سانتیگراد). سپس به دمای کاری حدود ۵۰ درجه رسانده شده، اسید بوریک اضافه و مخلوطسازی دستی یا مکانیکی انجام میگردد. بررسی یکنواختی اختلاط نیز از طریق آزمون pH انجام میشود.

۲. آسترکشی سیمپیچ

ابتدا سیمپیچهای مسی با عایق الیاف سرامیکی پوشانده شده و خشک میشوند. این مرحله از انتقال حرارت به بدنه جلوگیری کرده و عایق مؤثر حرارتی ایجاد میکند.

۳. کوبش کف و دیواره بوته

کف کوره در لایههای متعدد با جرم کوبیده میشود. لایه نخست حدود ۶۰ میلیمتر و لایههای بعدی حدود ۲۰ میلیمتر ضخامت دارند. با استفاده از ابزارهای پنوماتیکی و میخچههای سرصاف، کوبش تا ارتفاع مورد نظر انجام میشود. قالب فلزی درون بوته برای تنظیم هندسه نهایی قرار میگیرد.

۴. زینترینگ

در مرحله زینترینگ، آستر با استفاده از انرژی القایی بهآرامی تا دمای بالا حرارت داده میشود. افزایش دما بهصورت مرحلهای (۵۰ تا ۱۵۰ درجه بر ساعت) انجام شده و در پایان با پر کردن کامل کوره با مذاب، آستر تثبیت میگردد. دمای نهایی باید ۳۰ تا ۵۰ درجه بالاتر از دمای کاری باشد و به مدت ۱ ساعت حفظ شود.

نتیجهگیری

جرم کوبیدنی سیلیسی، بهعنوان گزینهای تخصصی و آزمودهشده برای آستر کورههای القایی، نقشی کلیدی در عملکرد ایمن، اقتصادی و پایدار فرآیندهای ذوب دارد. بهرهگیری از ترکیب دقیق، اجرای صحیح مراحل نصب و کنترل شرایط عملیاتی، همگی در افزایش طول عمر، کاهش خرابیها و بهرهوری بالا مؤثرند.

برای خرید موفق و انتخاب دقیق، توصیه میشود همواره گرید مواد، خلوص، دانهبندی و روش نصب را با نیاز فنی خاص کارخانه یا خط تولید مطابقت دهید. همچنین خرید خود را از یک مرجع معتبر مانند شرکت دیرگداز اهواز انجام دهید تا خیالتان از هر بابت راحت باشد.