جرم کوبیدنی + استعلام قیمت

جرم کوبیدنی (Ramming Masses) بهعنوان یکی از مهمترین مواد نسوز، به دلیل مقاومت حرارتی بالا، استحکام مکانیکی، و قابلیت شکلپذیری، در کورهها و صنایع مختلف نظیر فلزات، پتروشیمی و سیمان کاربرد گستردهای دارند. این مواد، بهعنوان یک راهکار اقتصادی و کارآمد، در مدیریت دما و محیطهای سخت نقش کلیدی ایفا میکنند.

جرم کوبیدنی چیست؟

جرم کوبیدنی (Ramming Masses) یکی از انواع مواد نسوز بدون شکل هستند که برای ساخت یا ترمیم پوششهای نسوز در کورهها و سایر تجهیزات صنعتی استفاده میشوند.

این مواد به دلیل خواص خاص خود، نظیر توانایی تحمل دماهای بسیار بالا، مقاومت در برابر شوکهای حرارتی و استحکام مکانیکی، جایگاه ویژهای در صنایع مختلف یافتهاند.

مواد نسوز کوبیدنی عمدتاً شامل ذرات ریز مواد نسوز مانند آلومینا، سیلیس، دولومیت یا مگنزیت هستند که با افزودنیهایی مانند بایندرها (چسبها) و مواد شیمیایی مخصوص ترکیب میشوند تا ویژگیهای مورد نیاز برای استفاده در شرایط خاص را فراهم کنند.

این مواد معمولاً در حالت خشک عرضه شده و پس از اعمال به محل مورد نظر، از طریق ضربههای متناوب (کوبیدن) متراکم میشوند تا ساختاری یکپارچه و مقاوم ایجاد شود.

انواع جرم کوبیدنی

جرم کوبیدنی شامل ترکیبات مختلفی مانند سیلیسی، آلومینایی، منیزیتی هستند که برای ساخت لایههای مقاوم در برابر حرارت و فشار در کورهها و تجهیزات صنعتی استفاده میشوند. به طور کلی این مواد به صورت زیر دستهبندی میشوند:

- بر اساس ماده اصلی:

- جرم کوبیدنی سیلیسی (Silica Ramming Mass)

- جرم کوبیدنی آلومینایی (Alumina Ramming Mass)

- جرم کوبیدنی دولومیتی (Dolomite Ramming Mass)

- جرم کوبیدنی مگنزیتی (Magnesia Ramming Mass)

- بر اساس کاربرد:

- جرم کوبیدنی برای کورههای ذوب (Ramming Mass for Melting Furnaces)

- جرم کوبیدنی برای کورههای حرارتی (Ramming Mass for Thermal Furnaces)

- جرم کوبیدنی مقاوم در برابر خوردگی شیمیایی (Ramming Mass with Chemical Corrosion Resistance)

- بر اساس نوع بایندر:

- جرم کوبیدنی با بایندرهای هیدرولیکی (Ramming Mass with Hydraulic Binders)

- جرم کوبیدنی با بایندرهای شیمیایی (Ramming Mass with Chemical Binders)

این تنوع در انواع مواد نسوز کوبیدنی، امکان انتخاب مادهای مناسب برای هر کاربرد خاص را فراهم میآورد.

ویژگیهای فنی جرم های کوبیدنی

جرم کوبیدنی به دلیل ترکیبات خاص و فرآیند تولید دقیق، برای شرایط سخت صنعتی بسیار مناسب هستند و ویژگیهای فنی متعددی دارند که عملکرد مطلوب آنها را تضمین میکند.

این مواد بهویژه در برابر حرارت بسیار بالا (بالای 1500 درجه سانتیگراد) مقاوم هستند و بدون تغییر شکل یا ترکخوردگی عمل میکنند. استفاده از موادی مانند آلومینا، سیلیس و مگنزیت در ترکیب آنها، این ویژگی را تقویت میکند.

از دیگر خصوصیات برجسته جرم کوبیدنی، مقاومت در برابر شوک حرارتی است که آنها را در برابر تغییرات ناگهانی دما بسیار پایدار میکند. ساختار متراکم این مواد نیز موجب استحکام مکانیکی بالای آنها شده و تحمل فشارهای زیاد در کورههای صنعتی را ممکن میسازد.

علاوه بر این، ترکیب شیمیایی مقاوم این جرمها، آنها را در برابر گازها و مواد خورنده محافظت کرده و بهویژه در محیطهای قلیایی عملکرد بسیار خوبی دارند.

ویژگی نفوذپذیری کم این مواد، مانع از ورود گازها و مواد مذاب به درون ساختار آنها شده و طول عمر پوششهای نسوز را افزایش میدهد. همچنین، حالت پودری جرم های کوبشی امکان انعطاف بالا در نصب و قالبگیری در محل را فراهم میآورد.

چگالی مناسب این مواد نیز مقاومت آنها را در برابر سایش و ضربه تضمین میکند. این ویژگیها جرم های کوبشی را به انتخابی ایدهآل برای کاربردهای صنعتی دشوار تبدیل کرده است.

جدول مقایسه ویژگیهای فنی برخی انواع جرم های کوبیدنی

جدول زیر مقایسه ویژگیهای فنی انواع جرم کوبیدنی را برای کاربردهای مختلف صنعتی ارائه میدهد.

| کاربرد اصلی | مقاومت در برابر خوردگی | استحکام فشاری (MPa) | مقاومت حرارتی (°C) | نوع جرم کوبیدنی |

| کورههای ریختهگری و شیشه | مقاوم در برابر مواد اسیدی | 30-40 | 1400-1600 | سیلیسی |

| کورههای حرارتی و فولاد | مقاوم در برابر مواد خنثی | 40-50 | 1500-1800 | آلومینایی |

| کورههای سیمان و آهک | مقاوم در برابر مواد قلیایی | 35-45 | 1600-1800 | دولومیتی |

| کورههای قوس الکتریکی و فولادسازی | بسیار مقاوم | 50-60 | 1700-2000 | مگنزیتی |

قابلیتها و عملکردهای جرم کوبیدنی

مواد نسوز کوبیدنی به دلیل ویژگیهای برجستهای مانند مقاومت حرارتی، سایش و خوردگی، نقش مهمی در صنایع مختلف دارند.

این مواد بهعنوان پوشش محافظ، عمر مفید تجهیزات صنعتی را افزایش داده و نیاز به تعمیرات مکرر را کاهش میدهند. با چگالی و نفوذپذیری پایین، جرم های کوبشی از هدررفت انرژی حرارتی جلوگیری کرده و دمای یکنواختتری ایجاد میکنند که عملکرد حرارتی کورهها را بهبود میبخشد.

قابلیت تعمیر آسان یکی از مزایای کلیدی این مواد است، زیرا تنها بخش آسیبدیده پوشش قابل تعویض است. انعطافپذیری بالا به دلیل فرم پودری این جرمها، امکان استفاده در سطوح پیچیده را فراهم میکند. نصب سریع و آسان، بدون نیاز به تجهیزات سنگین، زمان راهاندازی را کاهش میدهد.

همچنین، با عمر طولانی و کاهش هزینههای تعمیر و نگهداری، این مواد به کاهش هزینههای کلی تولید کمک میکنند. مقاومت در برابر شرایط شدید، کاربرد آنها را در صنایع فولاد، پتروشیمی و سیمان افزایش داده است.

فرآیند تولید جرم های کوبیدنی

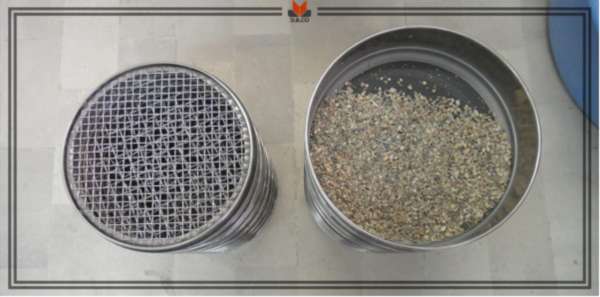

فرآیند تولید جرم کوبیدنی شامل مراحل دقیق انتخاب، آمادهسازی و ترکیب مواد اولیه است که در نهایت محصولی با مقاومت بالا در برابر حرارت، خوردگی و سایش تولید میکند. ابتدا مواد نسوز مانند آلومینا، سیلیس، دولومیت و مگنزیت با بایندرهایی نظیر سیمان آلومینی و سیلیکا سول خرد و دانهبندی میشوند.

سپس مواد خردشده با افزودنیهایی مانند فوم سیلیکا و مواد مقاوم به اکسیداسیون در میکسرهای صنعتی ترکیب میشوند تا توزیع یکنواخت و خواص مکانیکی مطلوب حاصل شود. دانهبندی مناسب ذرات باعث کاهش ترکخوردگی و افزایش استحکام میشود.

پس از بستهبندی در کیسههای مقاوم در برابر رطوبت، این مواد در محل استفاده با آب ترکیب شده و به سطوح اعمال میشوند. پس از کوبیدن و تراکم، جرمها خشک و پخته میشوند تا استحکام نهایی برای کاربردهای صنعتی به دست آید.

مزایا و معایب جرم های کوبیدنی

جرم کوبیدنی بهعنوان یکی از پرکاربردترین مواد نسوز در صنایع مختلف، دارای مزایا و معایب متعددی هستند. آگاهی از این ویژگیها به انتخاب صحیح ماده و بهبود عملکرد در کاربردهای مختلف کمک میکند. مهمترین مزایا و معایب این مواد در جدول زیر ارائه شدهاست.

| مزایا | معایب |

| مقاومت حرارتی بالا تا 2000 درجه سانتیگراد | نیاز به تخصص در نصب |

| انعطافپذیری در نصب روی سطوح پیچیده | زمان خشک شدن طولانی |

| امکان ترمیم بخش آسیبدیده | حساسیت به رطوبت |

| مقاومت در برابر شوک حرارتی | هزینه اولیه بالاتر |

| مقاومت شیمیایی در برابر خوردگی | کاهش مقاومت در دماهای پایین |

| کاهش هزینهها با افزایش طول عمر | سایش و تخریب در محیطهای خاص |

| زمان نصب کوتاه و آسان | – |

موارد استفاده و کاربردهای جرم کوبیدنی

جرم های کوبیدنی (Ramming Masses) به دلیل مقاومت بالا در برابر حرارت، سایش و خوردگی شیمیایی، در صنایع مختلف کاربرد گستردهای دارند. این مواد بهویژه در صنعت فولاد، نقش کلیدی ایفا میکنند. در کورههای قوس الکتریکی (EAF)، جرم های مگنزیتی به دلیل مقاومت در برابر دما و محیطهای قلیایی استفاده میشوند.

همچنین در کورههای پاتیل فولادسازی بهعنوان لایه نسوز برای نگهداری فولاد مذاب و در کانالها و ناودانها برای هدایت فلزات مذاب به کار میروند.

در صنعت سیمان و آهک، جرم های دولومیتی و مگنزیتی در کورههای دوار و نواحی پخت با دمای بالا به دلیل مقاومت در برابر محیطهای قلیایی شدید و شوکهای حرارتی استفاده میشوند. در صنعت پتروشیمی، این مواد در کورههای ریفرمر و راکتورها به دلیل مقاومت در برابر خوردگی گازهای هیدروکربنی و مواد شیمیایی کاربرد دارند.

صنعت شیشه نیز از این مواد بهره میبرد. جرم های سیلیسی به دلیل مقاومت در برابر محیطهای اسیدی و دماهای بالا در کورههای ذوب شیشه و پوشش دیوارهها و کف استفاده میشوند. در صنعت آلومینیوم، جرم های آلومینایی بهعنوان لایههای عایق حرارتی و پوشش مقاوم در برابر شوکهای حرارتی و مواد مذاب به کار میروند.

در صنعت آلومینیوم، جرم های آلومینایی به دلیل مقاومت در برابر مواد مذاب و شوکهای حرارتی در کورههای ذوب آلومینیوم کاربرد دارند. علاوه بر این، بهعنوان لایههای عایق حرارتی در تجهیزات مرتبط با آلومینیوم مورد استفاده قرار میگیرند.

صنایع شیمیایی و سرامیک از جرم کوبیدنی در کورههای حرارتی و پخت سرامیک استفاده میکنند. در صنایع غیرآهنی، این مواد برای مقاومت در برابر دماهای بالا و خوردگی شیمیایی در کورههای ذوب مس و روی و خطوط انتقال مواد مذاب به کار میروند.

در نهایت، در کورههای زبالهسوز و بخار، جرم های کوبشی بهعنوان مواد نسوز مقاوم به شوک حرارتی و عایق حرارتی استفاده میشوند.

در سایر کاربردها، از این مواد در کورههای زبالهسوز بهعنوان مواد نسوز مقاوم به شوک حرارتی و خوردگی استفاده میشود. همچنین، در کورههای بخار بهعنوان عایق در محیطهای بسیار گرم و مرطوب به کار میروند.

مقایسه جرم های کوبیدنی با محصولات مشابه

جرم کوبیدنی در مقایسه با دیگر محصولات نسوز، نظیر آجرهای نسوز و مواد نسوز ریختنی، دارای مزایا و معایب منحصر به فردی هستند. در این بخش، این مقایسه بهمنظور درک بهتر ویژگیها و کاربردهای جرم های کوبیدنی انجام میشود.

مقایسه جرم کوبیدنی با آجرهای نسوز

جرم های کوبیدنی و آجرهای نسوز هر دو برای تحمل دماهای بالا و محافظت از تجهیزات در برابر خوردگی، سایش و شوکهای حرارتی به کار میروند. همچنین، عملکرد هر دو به کیفیت مواد و دقت در نصب بستگی دارد. با این حال، تفاوتهای کلیدی میان این دو وجود دارد که در جدول زیر خلاصه شدهاند.

| ویژگی | آجر نسوز | جرم کوبیدنی |

| شکل و ابعاد | دارای شکل و ابعاد مشخص | بدون شکل و قابل استفاده در سطوح پیچیده |

| زمان نصب | نصب طولانیتر به دلیل نیاز به چیدمان دقیق | سریعتر، زیرا به قالبگیری و برش نیاز ندارد |

| انعطافپذیری | محدود به سطوح صاف و منظم | قابلیت انطباق با سطوح نامنظم |

| مقاومت حرارتی | بیشتر برای کاربردهای عمومی در دمای بالا | مناسب برای کاربردهای خاص با دمای بالا |

| قیمت | قیمت اولیه بالاتر به دلیل تولید و نصب پیچیده | معمولاً اقتصادیتر به دلیل کاهش هزینه نصب |

مقایسه جرم کوبیدنی با مواد نسوز ریختنی

جرم کوبیدنی و مواد نسوز ریختنی هر دو از جمله مواد بدون شکل محسوب میشوند و در کاربردهای پیچیده و نامنظم مورد استفاده قرار میگیرند. این دو ماده نیازمند عملیات خاصی برای نصب هستند، اما تفاوتهایی در روش نصب و ویژگیهای عملکردی آنها وجود دارد که در جدول زیر ارائه شدهاند.

| ویژگی | مواد نسوز ریختنی | جرم کوبیدنی |

| روش نصب | با ریختن و خشک شدن در محل نصب میشوند | نیاز به کوبیدن و تراکم در محل دارد |

| زمان پخت و آمادهسازی | نیازمند زمان بیشتر برای پخت و سخت شدن | سریعتر و آسانتر |

| استحکام مکانیکی | در برخی کاربردها ممکن است ضعیفتر باشد | بالاتر به دلیل کوبیدن و تراکم |

| مقاومت شیمیایی | عملکرد مشابه یا کمتر در محیطهای خاص | مقاومت بیشتر در برابر خوردگی شیمیایی |

مقایسه جرم کوبیدنی با جرم های پاششی

جرم کوبیدنی و جرم های پاششی هر دو به عنوان مواد نسوز بدون شکل شناخته میشوند و برای استفاده درجا طراحی شدهاند. همچنین، برای اجرای هر دو نیاز به تجهیزات خاص وجود دارد. در جدول زیر این توضیخات و تفاوتها بیان شدهاند.

| ویژگی | جرمهای پاششی | جرمهای کوبیدنی |

| روش اجرا | با اسپری و پاشش اعمال میشود | به کوبیدن مکانیکی نیاز دارد |

| سرعت نصب | سریعتر به دلیل روش پاششی | زمانبرتر به دلیل فرآیند کوبیدن |

| چسبندگی به سطوح | چسبندگی بهتر به سطوح عمودی و معلق | نیازمند زیرسازی مناسب برای تراکم |

| مقاومت مکانیکی | مناسب برای پوششهای نازک و سبک | استحکام بالاتر در برابر فشار و ضربه |

جمعبندی

جرم کوبیدنی (Ramming Masses) با ویژگیهایی نظیر مقاومت حرارتی و مکانیکی بالا، انعطافپذیری در نصب و مقاومت در برابر شوک حرارتی و خوردگی، نقشی کلیدی در صنایع ایفا میکنند. این مواد با برتری نسبت به محصولات مشابه، به دلیل سرعت نصب و کارایی بالا، برای محیطهای صنعتی سخت ایدهآل هستند.

استفاده از جرم های کوبشی به بهبود عملکرد تجهیزات، افزایش عمر پوششهای نسوز، کاهش هزینههای نگهداری و بهرهوری بیشتر فرآیندها منجر میشود. انتخاب و نصب صحیح این مواد تضمینی برای افزایش بازدهی صنعتی است.