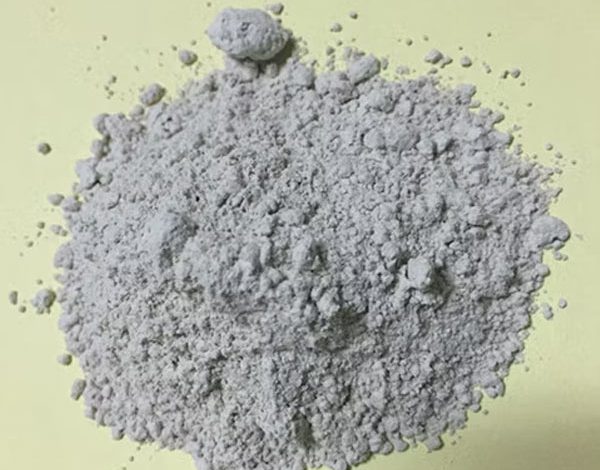

جرم ریختنی نسوز کرومیتی

جرمهای ریختنی نسوز کرومیتی، بهعنوان یکی از مواد دیرگداز پیشرفته، در صنایع مختلف بهویژه در شرایط دمایی و شیمیایی سخت به کار میروند. این مواد که با ترکیب اکسید کروم (Cr₂O₃) و سایر اجزای نسوز تهیه میشوند، مقاومت بالایی در برابر حرارت، سایش، و خوردگی از خود نشان میدهند و نقش مهمی در افزایش کارایی و ایمنی تجهیزات حرارتی دارند.

تعریف جرم ریختنی نسوز کرومیتی

جرم ریختنی نسوز کرومیتی، مخلوطی از دانههای نسوز حاوی اکسید کروم و چسبهای هیدرولیکی است که پس از افزودن آب بهصورت خمیری قابل ریختهگری درمیآید. این مخلوط پس از خشک شدن و پخت به ساختاری سخت و مقاوم در برابر حرارت و فشار تبدیل میشود و برای کاربردهایی که نیاز به مقاومت بالا در برابر شوک حرارتی و خوردگی شیمیایی دارند، بسیار مناسب است.

ویژگیهای فنی جرمهای ریختنی نسوز کرومیتی

- مقاومت حرارتی بالا: تحمل دماهای بسیار بالا تا حدود ۱۷۰۰ درجه سانتیگراد.

- مقاومت در برابر خوردگی شیمیایی: پایداری در برابر سربارههای اسیدی و بازی، که این جرمها را برای محیطهای خورنده ایدهآل میکند.

- استحکام مکانیکی بالا: مقاومت عالی در برابر سایش و ضربه، حتی در دماهای بالا.

- پایداری در برابر شوک حرارتی: تحمل تغییرات سریع دما بدون ترکخوردگی یا کاهش کیفیت.

فرآیند تولید جرمهای ریختنی نسوز کرومیتی

- انتخاب مواد اولیه: انتخاب اکسید کروم با خلوص بالا و سایر اجزای نسوز که به بهبود کیفیت محصول کمک میکنند.

- مخلوط کردن: ترکیب مواد اولیه با چسبهای هیدرولیکی و افزودنیهای مورد نیاز به منظور دستیابی به خواص مورد نظر.

- افزودن آب: اضافه کردن آب به مخلوط برای ایجاد خمیر قابل ریختهگری که بتوان آن را به راحتی در قالبها شکلدهی کرد.

- ریختهگری: ریختن خمیر در قالبهای مشخص و شکلدهی به آن برای تولید قطعات مورد نظر.

- خشک کردن و پخت: خشک کردن و پختن قطعات ریختهشده در دماهای بالا برای دستیابی به خواص نسوز مطلوب.

مزایا و معایب جرمهای ریختنی نسوز کرومیتی

مزایا:

- مقاومت بالا در برابر خوردگی شیمیایی: این جرمها برای محیطهای خورنده که نیاز به مقاومت در برابر مواد شیمیایی دارند، بسیار مناسب هستند.

- استحکام مکانیکی بالا: توانایی تحمل سایش و ضربه در شرایط سخت صنعتی.

- پایداری حرارتی عالی: توانایی تحمل دماهای بسیار بالا بدون کاهش کیفیت یا تخریب.

معایب:

- هزینه بالا: به دلیل استفاده از اکسید کروم خالص و فرآیندهای پیچیده تولید، هزینه این جرمها بالاتر است.

- وزن زیاد: وزن بالای این جرمها ممکن است در برخی کاربردها محدودیت ایجاد کند و نیاز به ساختارهای پشتیبانی قویتری داشته باشد.

کاربردهای جرمهای ریختنی نسوز کرومیتی

- صنعت فولاد: به عنوان پوشش داخلی کورههای قوس الکتریکی و پاتیلها که نیاز به مقاومت در برابر دماهای بالا و خوردگی دارند.

- صنعت سیمان: پوشش کورههای دوار سیمان که نیاز به مقاومت در برابر شوک حرارتی و سایش دارند.

- صنعت پتروشیمی: پوشش داخلی راکتورها و کورههای حرارتی که در معرض مواد شیمیایی خورنده قرار دارند.

- صنعت سرامیک: پوشش کورههای پخت سرامیک که برای تولید محصولات سرامیکی با کیفیت بالا به کار میروند.

مقایسه با محصولات مشابه

در مقایسه با جرمهای ریختنی آلومینی، جرمهای کرومیتی دارای مقاومت بالاتری در برابر خوردگی شیمیایی هستند. این ویژگی باعث میشود که آنها برای محیطهای خورنده و دماهای بسیار بالا مناسبتر باشند، اما هزینه و وزن بالاتری نسبت به جرمهای آلومینی دارند. انتخاب بین این دو نوع جرم بستگی به شرایط عملیاتی و نیازهای خاص هر پروژه دارد.

جمعبندی

جرمهای ریختنی نسوز کرومیتی با ویژگیهای منحصر به فرد خود، از جمله مقاومت بالا در برابر حرارت، خوردگی، و سایش، جزء اساسی در صنایع حرارتی محسوب میشوند. انتخاب نوع مناسب جرم ریختنی بر اساس شرایط عملیاتی و نیازهای خاص هر صنعت میتواند به بهبود کارایی و ایمنی فرآیندهای صنعتی کمک کند.

شرکت دیرگداز اهواز آماده ارائه بهترین نوع جرم ریختنی کرومیتی صنعتی برای نیازهای مختلف شما است.