آجر عایق نسوز

آجر عایق نسوز به دلیل وزن کم، هدایت حرارتی پایین و مقاومت بالا در برابر دمای زیاد، نقش مهمی در کاهش مصرف انرژی دارد. این آجرها در صنایع فولاد، سیمان، پتروشیمی و سرامیک بهکار میروند و با کاهش اتلاف حرارت، بهرهوری انرژی را بهبود میبخشند. در این مقاله، ویژگیهای فنی، فرآیند تولید، مزایا، معایب و کاربردهای آن را بررسی خواهیم کرد.

آجر عایق نسوز چیست؟

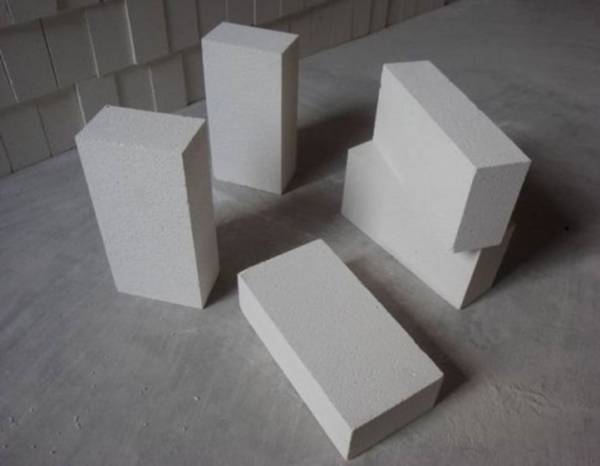

آجر نسوز عایق (Insulating Fire Brick) نوعی آجر نسوز با تخلخل بالا است که برای کاهش انتقال حرارت و بهینهسازی مصرف انرژی در دماهای بالا طراحی شده است.

این آجرها که از موادی مانند سیلیس، آلومینا و مولایت ساخته میشوند، به دلیل وزن سبک و هدایت حرارتی پایین، در کورههای صنعتی و سازههایی که نیاز به کاهش بار حرارتی دارند، کاربرد گستردهای دارند.

انواع آجر نسوز عایق بر اساس ترکیب شیمیایی:

آجر سبک آلومینایی: مقاوم در برابر شوک حرارتی، ساختهشده از آلومینا با درصدهای مختلف.

آجر سبک سیلیسی: حاوی مقدار زیادی سیلیس، مناسب برای دماهای بالا اما حساس به تغییرات دمایی سریع.

آجر سبک مولایتی: ترکیبی از سیلیس و آلومینا، با تعادل مناسب بین استحکام و عایق بودن.

در ادامه، ویژگیهای فنی این آجرها را بررسی خواهیم کرد.

راهکاری برای کاهش اتلاف حرارت و افزایش بهرهوری انرژی

آجر عایق نسوز با ترکیبات ویژهای که در ساختار خود دارد، بهطور گسترده در صنایع مختلف برای کاهش اتلاف حرارت و بهینهسازی مصرف انرژی استفاده میشود. این آجرها به دلیل ویژگیهای منحصربهفرد خود، عملکردی عالی در محیطهای با دمای بالا دارند و به افزایش بازدهی تجهیزات حرارتی کمک میکنند.

یکی از مهمترین مزایای این آجرها، هدایت حرارتی پایین آنهاست که موجب حفظ انرژی درون کورهها و کاهش انتقال گرما به بیرون میشود.

این خاصیت، مصرف سوخت را کاهش داده و بازدهی سیستمهای گرمایشی را تا ۳۰ درصد بهبود میبخشد. همچنین، ساختار متخلخل این آجرها مقاومت بالایی در برابر شوکهای حرارتی ایجاد میکند، بهویژه در صنایعی که با تغییرات دمایی شدید مواجهاند.

وزن سبک این آجرها نیز یک مزیت کلیدی محسوب میشود. وزن کمتر، حملونقل و نصب را آسانتر کرده و بار کلی سازههای صنعتی را کاهش میدهد. این ویژگی، علاوه بر سهولت در اجرا، هزینههای ساخت و نگهداری را نیز کاهش میدهد.

مقاومت شیمیایی بالا از دیگر ویژگیهای مهم این آجرهاست. این محصولات در برابر مواد خورنده مانند گازهای اسیدی و قلیایی دوام زیادی دارند و از فرسایش زودهنگام جلوگیری میکنند. در نتیجه، طول عمر این آجرها افزایش یافته و نیاز به تعمیرات مکرر کاهش مییابد.

در مجموع، آجرهای عایق نسوز با کاهش اتلاف حرارت، افزایش بازدهی انرژی، مقاومت بالا در برابر شوکهای حرارتی و مواد شیمیایی، و کاهش هزینههای نگهداری، به گزینهای ایدهآل برای استفاده در صنایع مختلف تبدیل شدهاند.

فرآیند تولید آجر عایق نسوز

تولید آجر عایق نسوز یک فرآیند مهندسی دقیق است که در آن ترکیب مواد اولیه، روشهای تولید و شرایط فرآوری بهگونهای تنظیم میشوند که به حداکثر مقاومت حرارتی و حداقل هدایت گرمایی دست یابند. این فرآیند شامل مراحل مختلفی است که هرکدام تأثیر بسزایی در کیفیت نهایی محصول دارند.

آمادهسازی مواد اولیه

تولید آجر سبک نسوز با انتخاب دقیق مواد اولیه آغاز میشود. ترکیبات اصلی شامل سیلیس، آلومینا، مولایت، و برخی افزودنیهای ویژه هستند که به کاهش هدایت حرارتی و افزایش استحکام مکانیکی کمک میکنند.

این مواد پس از استخراج، خرد شده و بهطور دقیق دانهبندی میشوند تا در هنگام ترکیب، مخلوطی یکنواخت و همگن ایجاد شود.

فرآیند ترکیب و شکلدهی

پس از آمادهسازی مواد، ترکیب مواد خام با افزودنیهای چسبنده مانند خاک رس نسوز، سیمان آلومینایی یا سیلیکاتهای خاص انجام میشود. این ترکیب تحت شرایط کنترلشده بهصورت دوغاب یا پودر آماده میشود و سپس در قالبهای ویژه پرس میشود.

پرس خشک و نیمهخشک از روشهای رایج در تولید این نوع آجر است که باعث افزایش یکنواختی ساختاری و کاهش تخلخل ناخواسته میشود.

مرحله خشک کردن

پس از شکلدهی، آجرها در دمای ۱۰۰ تا ۳۰۰ درجه سانتیگراد خشک میشوند. این فرآیند باعث خروج رطوبت اضافی از ترکیب و کاهش احتمال ترکخوردگی در هنگام پخت میشود. خشک کردن آهسته و یکنواخت از جمله عواملی است که تثبیت ابعادی محصول را تضمین میکند.

پخت در دماهای بالا

مهمترین مرحله تولید آجر عایق حرارتی نسوز، فرآیند پخت است که در دمای بین ۱۲۰۰ تا ۱۷۵۰ درجه سانتیگراد انجام میشود. در این مرحله، مواد اولیه دستخوش تغییرات فازی شده و ترکیبات کریستالی مقاوم در برابر حرارت تشکیل میشوند.

این فرآیند همچنین باعث افزایش تخلخل کنترلشده شده که ویژگی اصلی این آجرها برای کاهش هدایت گرمایی است.

کنترل کیفیت و بستهبندی

پس از پخت، هر قطعه آجر از نظر مقاومت فشاری، هدایت حرارتی، یکنواختی ساختاری و مقاومت شیمیایی مورد آزمایش قرار میگیرد.

تنها محصولاتی که استانداردهای فنی را رعایت کردهاند، برای برش، بستهبندی و توزیع آماده میشوند. کنترل کیفیت یکی از مهمترین بخشهای فرآیند تولید است که تضمینکننده دوام و کارایی بالای آجرها در شرایط صنعتی است.

مزایا و محدودیتهای آجر عایق نسوز

آجر عایق نسوز یکی از مهمترین مصالح مورد استفاده در صنایع دما بالا است که به دلیل ویژگیهای منحصربهفرد خود، نقش مهمی در کاهش مصرف انرژی و افزایش بازدهی فرآیندهای حرارتی دارد.

این آجرها به دلیل وزن سبک، هدایت حرارتی پایین و مقاومت در برابر شوکهای حرارتی، در صنایع فولاد، سرامیک، شیشه و پتروشیمی به کار میروند. با این حال، همانند هر مادهای، محدودیتهایی نیز دارند که در انتخاب آنها باید در نظر گرفته شود.

مزایای آجرهای عایق نسوز

یکی از مهمترین ویژگیهای این آجرها وزن کم آنهاست که در مقایسه با آجرهای متراکم، باعث کاهش بار سازهای و تسهیل نصب میشود. این مزیت به ویژه در صنایعی که نیاز به کاهش فشار حرارتی و مکانیکی دارند، اهمیت دارد.

علاوه بر این، هدایت حرارتی پایین این آجرها به حفظ دمای داخلی کورهها و تجهیزات حرارتی کمک کرده و مانع از هدررفت انرژی میشود.

مقاومت بالا در برابر شوکهای حرارتی یکی دیگر از ویژگیهای کلیدی این آجرهاست. ساختار متخلخل آنها امکان تحمل تغییرات ناگهانی دما را بدون ترکخوردگی فراهم میکند. همچنین، این آجرها عایق الکتریکی مناسبی هستند و در برخی کاربردهای خاص میتوانند نقش محافظ الکتریکی را نیز ایفا کنند.

از دیگر مزایای این آجرها مقاومت شیمیایی بالا در برابر محیطهای اسیدی و قلیایی است که موجب افزایش دوام و کاهش هزینههای نگهداری میشود.

محدودیتهای آجرهای عایق نسوز

با وجود تمام مزایا، این آجرها دارای برخی محدودیتها نیز هستند. مقاومت مکانیکی پایینتر نسبت به آجرهای متراکم، یکی از چالشهای اصلی این محصولات است. به دلیل ساختار متخلخل، در برابر نیروهای فشاری و ضربهای حساستر هستند و در محیطهایی که نیاز به استحکام بالا دارند، ممکن است گزینه مناسبی نباشند.

یکی دیگر از محدودیتهای این آجرها محدودیت در دمای کاری است. برخی از انواع آجرهای عایق، با وجود مقاومت در برابر حرارت، ممکن است در دماهای بسیار بالا عملکرد ضعیفتری نسبت به آجرهای متراکم داشته باشند. همچنین، در محیطهایی که تحت فشار زیاد یا تماس مداوم با مواد مذاب هستند، ممکن است دچار سایش زودهنگام شوند.

جذب رطوبت نیز میتواند یک چالش باشد. برخی از انواع این آجرها در محیطهای مرطوب، ویژگیهای عایق حرارتی خود را از دست میدهند که باید در محیطهای با تغییرات رطوبتی بالا مورد توجه قرار گیرد.

در نهایت، هزینه اولیه بالاتر این آجرها نسبت به آجرهای متراکم میتواند یک محدودیت باشد، اما در بلندمدت با کاهش هزینههای انرژی و نگهداری، این هزینه جبران میشود.

در مجموع، آجرهای عایق نسوز به دلیل ویژگیهای عایق حرارتی، مقاومت شیمیایی و سبکی، انتخابی ایدهآل برای بسیاری از صنایع هستند، اما برای کاربردهای خاص، باید محدودیتهای آنها را نیز در نظر گرفت.

کاربردهای آجر عایق نسوز در صنایع مختلف

آجر عایق نسوز به دلیل هدایت حرارتی پایین، مقاومت در برابر شوک حرارتی و وزن سبک، نقش مهمی در بهینهسازی مصرف انرژی و افزایش دوام تجهیزات حرارتی دارد. این ویژگیها باعث شده که این آجرها در صنایعی که نیاز به کنترل دقیق دما و صرفهجویی در مصرف انرژی دارند، بهطور گسترده مورد استفاده قرار گیرند.

صنعت فولاد و ریختهگری

یکی از مهمترین کاربردهای آجر نسوز عایق، استفاده در کورههای ذوب فلزات است. این کورهها برای حفظ دمای بالا و جلوگیری از اتلاف انرژی نیاز به موادی دارند که حرارت را به خوبی حفظ کنند.

آجرهای عایق سبک در پوشش داخلی کورههای قوس الکتریکی و مبدلهای فولادسازی بهعنوان لایه پشتیبان عمل کرده و علاوه بر کاهش مصرف سوخت، دوام نسوزهای متراکمتر را افزایش میدهند.

صنعت سیمان و آهک

در کورههای دوار این صنایع، کاهش انتقال حرارت ناخواسته به بدنه کوره یک چالش مهم است. استفاده از آجرهای عایق در لایههای داخلی، مانع از داغ شدن بیش از حد بدنه کوره و افزایش عمر مفید آن میشود. همچنین، این آجرها در برابر تغییرات دمایی ناگهانی مقاوم بوده و از ایجاد ترکهای حرارتی جلوگیری میکنند.

صنایع پتروشیمی و پالایشگاهی

در فرآیندهای شیمیایی با دمای بالا، کورهها و راکتورها نیاز به پوششهایی دارند که مانع از هدررفت انرژی شوند. آجرهای سبک نسوز در اینجا نهتنها بازدهی حرارتی را افزایش میدهند، بلکه با کاهش وزن سازه و تجهیزات، به بهبود طراحی صنعتی کمک میکنند.

صنعت سرامیک و شیشهسازی

کورههای این صنایع به ثبات دمایی بالا نیاز دارند و هرگونه اتلاف حرارت میتواند کیفیت محصول نهایی را کاهش دهد. آجرهای عایق با یکنواختسازی دمای داخلی کوره، مصرف سوخت را کاهش داده و کیفیت تولید را بهبود میبخشند.

صنایع پیشرفته و هوافضا

در سیستمهای حرارتی موتورهای جت، موشکها و محفظههای احتراق، آجرهای عایق نقش مهمی در کاهش انتقال حرارت دارند. همچنین، در برخی آزمایشگاههای تحقیقاتی که دماهای بسیار بالا مورد نیاز است، از این آجرها برای پوشش داخلی محفظههای آزمایشی استفاده میشود.

ساختمانهای با بهرهوری انرژی بالا

در صنعت ساختمان نیز از این آجرها برای عایقکاری دیوارها و کف ساختمانهای صنعتی و تجاری استفاده میشود. این کاربرد، مصرف انرژی را کاهش داده و کنترل دمای داخلی را بهینه میکند.

مقایسه آجر عایق نسوز با سایر محصولات نسوز

آجر عایق نسوز در مقایسه با سایر مواد نسوز مانند آجرهای متراکم، آجرهای آلومینایی، آجرهای سیلیسی، مواد ریختنی و فیبرهای سرامیکی، ویژگیهای منحصربهفردی دارد که آن را برای کاربردهای خاصی مناسب میسازد.

در این بخش، تفاوتهای اصلی این آجر با دیگر محصولات بررسی شده تا مشخص شود که در چه شرایطی استفاده از آن گزینه بهتری خواهد بود.

مقایسه با آجرهای متراکم نسوز

یکی از تفاوتهای اصلی میان آجرهای عایق و متراکم، چگالی و تخلخل آنها است. آجرهای متراکم دارای تراکم بالا و تخلخل کم هستند که باعث مقاومت بیشتر در برابر سایش و فشار مکانیکی میشود. به همین دلیل، این نوع آجرها معمولاً در کورههای قوس الکتریکی و سایر محیطهایی که نیاز به مقاومت بالا دارند، استفاده میشوند.

در مقابل، آجرهای عایق نسوز به دلیل تخلخل بیشتر و چگالی پایینتر، انتقال حرارت را کاهش داده و مصرف انرژی را بهینه میکنند. این تفاوت باعث میشود که آجرهای عایق بیشتر در لایههای پشتیبان و بخشهایی که کاهش اتلاف حرارتی مهم است، به کار روند.

مقایسه با آجرهای آلومینایی

آجرهای آلومینایی نسبت به آجرهای عایق، تحمل دمایی بالاتری دارند و در محیطهایی که دماهای فوقالعاده بالا و شوکهای حرارتی شدید وجود دارد، عملکرد بهتری ارائه میدهند.

اما در مقابل، هدایت حرارتی بالاتر آنها باعث میشود که در عایقکاری عملکرد ضعیفتری داشته باشند. بنابراین، آجرهای عایق نسوز در صنایعی که تمرکز بر کاهش مصرف سوخت و جلوگیری از اتلاف حرارت است، گزینه بهتری خواهند بود.

مقایسه با آجرهای سیلیسی

آجرهای سیلیسی تحمل حرارتی بالایی دارند و برای کورههای شیشه و متالورژی مناسب هستند. اما ویژگی انبساطی خاص آنها و هدایت حرارتی نسبتاً بالا باعث میشود که عملکرد خوبی در کاهش انتقال حرارت نداشته باشند.

بنابراین، در صنایعی که کاهش مصرف انرژی و ایجاد یک محیط حرارتی پایدار اهمیت دارد، آجرهای عایق نسوز عملکرد بهتری خواهند داشت.

مقایسه با مواد نسوز ریختنی

مواد نسوز ریختنی معمولاً برای پوششدهی مناطق پیچیده و دارای شکلهای نامنظم استفاده میشوند، زیرا امکان ساخت لایههای بدون درز و یکنواخت را فراهم میکنند. اما هزینه اجرای آنها بیشتر است و نیاز به عملیات نصب و پخت دارند.

از سوی دیگر، آجرهای عایق نسوز بهراحتی نصب و جایگزین میشوند و در بسیاری از موارد هزینه کلی پایینتری دارند. بنابراین، برای کاربردهایی که نیاز به نگهداری آسان و کاهش هزینهها دارند، آجرهای عایق گزینه بهتری خواهند بود.

مقایسه با فیبرهای نسوز سرامیکی

فیبرهای سرامیکی به دلیل وزن کم و انعطافپذیری بالا، در برخی صنایع برای عایقکاری دماهای بالا مورد استفاده قرار میگیرند. اما دوام مکانیکی پایین و احتمال آزاد شدن ذرات مضر در هنگام استفاده، محدودیتهایی را ایجاد کرده است.

به همین دلیل، در بسیاری از کاربردهای صنعتی، آجرهای عایق نسوز جایگزین فیبرهای سرامیکی شدهاند، زیرا علاوه بر دوام بیشتر، ایمنی بالاتری نیز دارند.

مطالعات موردی درباره آجر عایق نسوز

آجر عایق نسوز به دلیل مقاومت حرارتی بالا، وزن کم و هدایت حرارتی پایین، در صنایع مختلف برای کاهش مصرف انرژی و بهینهسازی فرآیندهای حرارتی به کار میرود. در ادامه، چند مطالعه موردی که تأثیر این آجرها را نشان میدهد، بررسی شده است.

بهبود بهرهوری انرژی در صنعت فولاد

در یک کارخانه فولاد، جایگزینی آجرهای سنتی با آجرهای عایق نسوز در پوشش داخلی کورهها بررسی شد. این تغییر باعث کاهش مصرف سوخت، کاهش دمای سطح خارجی کوره و افزایش عمر مفید آن شد. در نتیجه، هزینههای عملیاتی کاهش یافت و بهرهوری انرژی افزایش پیدا کرد.

افزایش کارایی کورههای دوار در صنعت سیمان

در صنعت سیمان، استفاده از آجرهای عایق نسوز در کورههای دوار باعث کاهش انتقال حرارت به بدنه کوره و حفظ دمای یکنواختتر شد. این امر نهتنها کیفیت محصول نهایی را بهبود بخشید، بلکه باعث کاهش چشمگیر هزینههای انرژی شد.

کاربرد در صنعت شیشهسازی

در کورههای ذوب شیشه، حفظ دمای ثابت و کاهش نوسانات حرارتی اهمیت بالایی دارد. با استفاده از آجرهای عایق نسوز، اتلاف حرارت کاهش یافته و در نتیجه، کیفیت شیشه تولیدی بهبود یافته و مصرف انرژی کمتر شد.

بهینهسازی در صنایع سرامیک و پتروشیمی

در کارخانههای سرامیکسازی، استفاده از این آجرها در کورههای پخت سرامیک باعث کاهش مصرف سوخت و بهبود یکنواختی دما شد. در صنایع پتروشیمی نیز، این آجرها در کورهها به کاهش اتلاف حرارتی و افزایش بهرهوری فرآیندهای تولید کمک کردند.

این مطالعات نشان میدهند که آجرهای عایق نسوز نقش مهمی در بهبود کارایی، کاهش هزینههای انرژی و افزایش کیفیت محصولات در صنایع مختلف ایفا میکنند.

جمعبندی

آجر عایق نسوز به دلیل وزن سبک، هدایت حرارتی پایین و مقاومت در برابر شوکهای حرارتی، یکی از مهمترین مصالح مورد استفاده در صنایع دما بالا محسوب میشود. این آجرها نقش کلیدی در کاهش مصرف انرژی، بهبود بهرهوری و افزایش عمر تجهیزات صنعتی دارند.